Epoksi Dökümde Baloncuksuz Sonuçlar: Kalıp, Karışım, Dinlendirme ve Döküm Tekniği

Epoksi Dökümde Baloncuksuz Sonuçlar: Kalıp, Karışım, Dinlendirme ve Döküm Tekniği

Epoksi dökümde yüzey kalitesi ve optik şeffaflık; reçine seçimi, karıştırma tekniği, dinlendirme (de-gaz), kalıp yönetimi, döküm hızı/yüksekliği, ortam sıcaklığı–nem ve nihayet kür sürecinin kontrolüyle belirlenir. Bu rehber, takı kalıplarından derin dökümlere kadar baloncuk sorununu yönetmek için atölyede uygulanabilir bir proses reçetesi sunar.

1) Baloncuğun Kök Nedenleri

- Karıştırma sırasında hava sürüklenmesi: Hızlı/dairevî çırpma mikro kabarcık üretir.

- Alt katmandan/ahşaptan gaz çıkışı (outgassing): Isınan gözenekli yüzey içindeki hava genleşip epoksiye çıkar.

- Yüksek viskozite: Baloncuğun yukarı hareketini yavaşlatır; düşük ısıda problem büyür.

- Geometrik tuzaklar: Keskin köşe, dar kanal, ters eğim ve alt kesitler hava kilitler.

- Exotherm (kendiliğinden ısınma): Fazla kalın döküm ani jel olur; içerideki hava hapsolur.

2) Karışım Tekniği: Havanın Epoksiye Girmesini Azaltma

- Yavaş ve yön değiştirerek karıştır: Kap kenar ve diplerini sıyırarak, figür-8 hareketiyle 2–4 dk karıştır. “Çırpma” hareketinden kaçın.

- Çift kap tekniği: İlk kaptan ikinci kaba aktar, ikinci kapta kısa karıştır—çeperde kalmış reaktifi dâhil eder.

- Metal düz spatula kullan: Çubuk/spiral, karıştırırken daha az türbülans yaratır.

- Bileşenleri ılık yap (opsiyon): Şişeleri kilitli poşette ılık su banyosunda 5–10 dk beklet; viskozite düşer ama çalışma süresi kısalır (yaklaşık %20–30).

İpuçları: Bileşenleri ısıtmak viskoziteyi düşürür ama pot-life’ı kısaltır; 3–6 dk dinlendirme, karışım içindeki baloncukların yüzeye çıkmasına yardımcı olur.

3) Dinlendirme ve De-Gaz (Vakum & Basınç)

3.1 Vakumla De-Gaz

Karışımı geniş ağızlı kapta vakuma alın. Kap hacmi, reçinenin en az 5 katı olsun; vakumda “kabarmayı” tolere eder. 25–29 inHg aralığı düşük viskoziteli epoksiler için tipik değer aralığıdır. “Kaynayan kazan” görünümü oluşana kadar yükselt, kabarma düştüğünde 30–90 sn daha tut ve bırak—uzun tutmak bazen tersine mikroköpük doğurabilir.

3.2 Basınç (Pressure Pot)

Vakum baloncukları çıkarır; basınç ise baloncukları sıkıştırıp görünmez boyuta indirir. 45–80 psi aralığı yaygın uygulamadır; jel olana kadar basınçta tutmak şarttır—erken basınç boşaltılırsa baloncuklar geri genişler.

3.3 Hangi durum, hangi yöntem?

- Şeffaf/optik dökümler (takı, derin döküm): Vakum + basınç kombinasyonu en temiz sonucu verir.

- Geniş yüzey kaplamalar: Hafif ısı + kısa dinlendirme çoğu zaman yeterlidir.

- Mikro detaylı kalıplar: Basınç potu belirgin fark yaratır.

4) Kalıp, Yüzey ve “Outgassing” Kontrolü

- Gözenekli yüzeyleri mühürle: Ahşap/taş gibi yüzeyler ısınınca iç hava genleşir. Isınan değil soğuyan yüzeyde kaplama yap; sıcaklık düşerken gözeneklerden hava çıkışı azalır.

- Silikon kalıplarda pürmüzden kaçın: Alev, silikonu bozup reçineye yapışmalar ve kalıp yırtılmaları doğurabilir; yüzeyi ılık hava tabancasıyla, kısa aralıklarla gezdir.

- Kalıp serbestleyici (release): Özellikle sert sistemlerde kalıp ömrünü uzatır, mikro yırtığı azaltır.

5) Döküm Tekniği: Yükseklik, Hız ve Akış

- “İp gibi” ince akış iyidir; yüksekten döküm değildir: İnce akış, dar bir noktadan tek yönde akarak türbülansı azaltır; ancak yüksekten bırakmak çarpma hızını artırır, hava sürükler. Alçak yükseklikten, tek noktaya, ince akışla dök ve kalıbın kendisi doldursun.

- Köşeden doldur: Kalıbın bir köşesine/yanına dök, film giderek yayılsın; dar cepleri kürdanla “havalandır”.

- Parçaları açıyla daldır: İçine konacak objeleri (çiçek, metal) önce ince reçineyle ıslat, sonra açıyla daldır ki altına hava hapsolmasın.

6) Katman Kalınlığı ve Exotherm Yönetimi

Döküm kalınlığı, reçinenin tipine bağlıdır. Klasik kaplama epoksilerinde tek kat ≈6 mm (¼") üzeri risklidir; daha kalını gerekiyorsa çoklu kat dökün. Exotherm kontrolü yapılmazsa ani jel, sararma ve çatlak olur; epoksi kütle halinde çok yüksek sıcaklıklara ulaşabilir (laboratuvar ölçümlerinde 100 g kütleler birkaç yüz °F). Kalın dökümleri katmanlara bölmek esastır.

7) Yüzeydeki Mikro Baloncukları Giderme

- Isı tabancası: Yüzeyi kısa darbelerle gezdir; kalıba alev tutma.

- İzopropil alkol (ince sis): 91% IPA yüzey gerilimini düşürerek yüzey kabarcıklarını patlatabilir; aşırı uygulama bazı sistemlerde kür sorunları/doğrusal iz bırakabilir. Ayrıca alkol sonrası ateş kullanma—yangın riski.

- Diş çöpü/ince iğne: Noktasal baloncukları tek tek yakala.

8) Proses Reçeteleri (Uygulama Senaryoları)

Senaryo A — Şeffaf Takı (Silikon Kalıp)

- Kalıbı tozdan arındır, gerekiyorsa ince release uygula.

- Reçineyi yavaş karıştır; 3–6 dk dinlendir (opsiyonel vakum).

- Basınç potu 45–60 psi’da jel olana dek; kalın dökümlerde üreticiye göre süreyi uzat.

- Demold sonrası kenar zımparası ve son parlatma.

Senaryo B — Derin Döküm (masa içi, blok vb.)

- Derin döküm epoksisi seç; ortam 22–25 °C, nem düşük.

- Alt yüzeyi düşen sıcaklıkta mühürle (outgassing’e karşı).

- Gerekirse vakum + basınç kombinasyonu uygula.

- Katman kalınlığını sisteme göre sınırla (tipik kaplama reçinelerinde ≈6 mm).

Senaryo C — Geniş Yüzey Kaplama (tezgâh/bar üstü)

- Yüzeyi mühürle; gözenekli bölgeleri iki ince katla doyur.

- Karışımı dökerken alçak yükseklik + tek noktaya ince akış.

- Yüzeyde ısı tabancasıyla kısa darbeler; aşırı ısıtma ve alevden kaçın.

9) Kür Arası İşler: Amine Blush ve Ara Zımpara

Bazı sistemlerde kür sırasında yüzeyde amine blush denilen mumumsu film oluşabilir; su ve aşındırıcı pedle temizlenir, solvent gerekmez. Sonraki katın yapışmasını ve optiğini etkileyebileceğinden arada bu işlemi atlama.

10) “Titreşim/Vibrasyon” Hakkında

Düşük genlikli titreşim bazı kalıplarda kabarcıkları yüzeye yardımcı olur; ancak epoksiler çoğu zaman vakum/basınç kadar etkili tepki vermez. Aşırı vibrasyon yeni mikro kabarcıklar üretebilir ve ince duvarlı silikonlarda geometriye zarar verebilir. Öncelik; karışım tekniği → dinlendirme → vakum/basınç sırasıdır.

11) Güvenlik ve Atölye Disiplini

- Exotherm riski: Kalın kütleleri kapta bırakma; ısı birikimi yüzlerce °F’a çıkabilir. Yangın–duman riski.

- N95/organik buhar maskesi, nitril eldiven, gözlük—standart PPE.

- IPA/alkol kullandıysan alevi kesinlikle devreye sokma.

- Isı tabancasını kalıptan güvenli mesafede ve kısa darbelerle kullan.

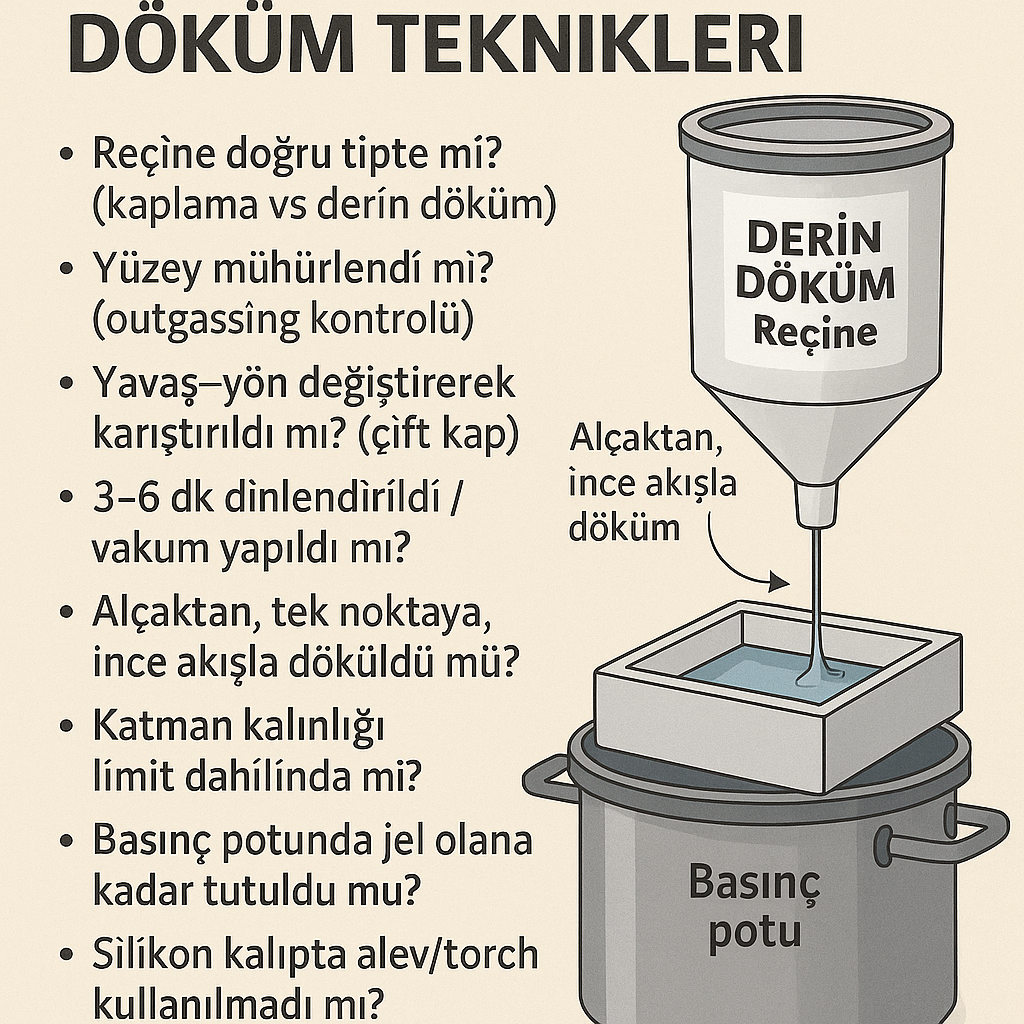

12) Hızlı Kontrol Listesi (Baloncuksuz Döküm)

- Reçine doğru tipte mi? (kaplama vs derin döküm)

- Yüzey mühürlendi mi? (outgassing kontrolü)

- Yavaş–yön değiştirerek karıştırıldı mı? (çift kap)

- 3–6 dk dinlendirme / vakum yapıldı mı?

- Alçaktan, tek noktaya, ince akışla döküldü mü?

- Katman kalınlığı limit dahilinde mi?

- Basınç potunda jel olana kadar tutuldu mu?

- Silikon kalıpta alev/torch kullanılmadı mı?

Malzeme–ekipman için: epoxymalzeme.com’daki epoksi reçineler, derin döküm sistemleri, silikon kalıplar, pigment boyalar ve kalıp serbestleyicilere bakabilirsin.